История систем планирования

Древняя история

Идея планирования работ на предприятии, будь оно фабрикой, заводом или процессом возведения пирамиды, стара, как мир. Как только люди научились более-менее сносно обращаться с числами, сразу возникло желание подчинить себе с помощью этих чисел производственные процессы. Также давно люди поняли, что экстремальное значение - не всегда самое лучшее, поскольку ему в нашем мире всегда противостоят всевозможные ограничения. Комбинаторика в природе вещей, событий, была всегда. И всегда было желание убрать хаос, упорядочить работы во времени и этот порядок, пусть даже найденный эмпирическим путем, зафиксировать. Еще в начале 20-го века известный специалист по организации производства Г. Гантт (1861-1924) впервые сформулировал, применительно к компании «Банкрофт», производящей хлопчатобумажные ткани, следующие три простых правила организации работы:

- Порядок, в котором должна выполняться работа, теперь определяется в офисе «белым воротничком», а не красильщиком.

- Точная запись лучшего метода крашения в любой оттенок хранится в офисе, соблюдается мастером и более не зависит от записной книжки красильщика или его памяти.

- Все красильщики и машинисты поощряются материально, когда следуют инструкциям или, наоборот, наказываются, когда они не делают этого.

|

И закрепил Г. Гантт этот порядок работ графически в известной диаграмме, которую теперь мы называем его именем. Начало было положено. Осталось только найти способ, как рассчитать ту оптимальную последовательность работ, которую нельзя нарушать. После внедрения указанных принципов организации производства на текстильной фабрике при значительном сокращении рабочего дня на 25-30% увеличился выход продукции, а заработная плата выросла на 20-60%. .

Новая история

«Новую» историю решения задач по оптимальному планированию в производстве принято исчислять от 1939 г. Именно тогда в издательстве Ленинградского университета вышла небольшая по объему книжка молодого профессора Л.В. Канторовича «Математические методы организации и планирования производства». Эта монография положила начало научным методам в планировании и организации производства на основе зарождающегося тогда направления экономической математики впоследствии оформившейся в математическое программирование .

Причиной «невостребованности» служило отсутствие возможности реализации предложенных моделей и алгоритмов, т.к. ЭВМ еще не было и до появления первого прообраза языка программирования было еще долгих десять лет.

Появление первых вычислительных машин значительно стимулировало развитие работ в области математической экономики, организации и планирования производства. Были разработаны эффективный метод решения целочисленных задач (Р. Гомори), метод ветвей и границ (А. Лэнд, В. Дойг и Дж. Литтл), метод динамического программирования (Р. Беллман) и др. Все эти методы отыскания оптимума в окружающем нас комбинаторном мире находили применение в различных областях экономики и производства. Одна из таких прикладных областей математики под названием Теория расписаний как раз и «взялась» за решение многочисленного класса задач планирования работ на производстве.

Задача планирования технологических операций на станках, опубликованная С.М. Джонсоном в 1954 г., которая показала, что составление расписания уже для трех станков относится к классу задач, трудноразрешимых за приемлемое время (так называемый, класс NP -сложных задач) ничуть не обескуражила заводских специалистов первых отделов АСУ. Если первыми благами компьютеризации могли пользоваться только государственные структуры, перемалывая многомерные балансовые модели Леонтьева или составляя пятилетние планы, то с удешевлением вычислительной техники и появлением первых серийных ЭВМ появилась возможность решать задачи планирования на уровне предприятий и даже для цехов и отдельных участков. Предприятие считалось передовым, если оно разрабатывало собственную АСУП, если пыталось построить расписания работ для своего станочного парка с помощью систем оперативно-календарного планирования собственного же изготовления.

|

Развитие новых прикладных разделов математики и доступная вычислительная техника класса IBM 360/370, ЕС ЭВМ 1020 - 1060 сделали свое дело в 70-80-х годах - они явились катализатором появления первых АСУП и позволили хотя бы в каком-то приближении решать задачи избавления от хаоса комбинаторики «в мире станков и деталей» .

Новейшая история

Какие бы новые сюжеты обращения со временем не придумывали писатели-фантасты, оно, это время, бежит почти по экспоненциальной зависимости. За какие-то двадцать лет человечество «обогнало» закон Мура и взамен мэйнфреймам и доморощенным АСУП, на рынке IT теперь бродят новые «звери» зоопарка, который все также называется системы управления предприятиями и процессами . Основные разновидности этих систем, которые в настоящее время отвечают за составление планов работ на производстве - это системы классов ERP, MRPII, APS и MES. Если их предки - системы АСУП довольствовались возможностью составления объемно-календарных планов (реже - план-графиков работы оборудования), обсчетом финансовых перспектив на ближайшую пятилетку при стабильном спросе и расчетом заработной платы, то новые системы включают в себя все новые и новые функции автоматизации деятельности предприятий в условиях динамично развивающегося рынка товаров новейшего общества потребления. Но основной функцией, как и прежде, считается возможность составления плана работ. Именно эта функция, в конечном итоге, позволяет понять - кто, когда и что должен делать. Как же происходит планирование в этих системах и какая из них для каких случаев предназначена?

Планирование в ERP

Мы не будем подробно останавливаться на описании функциональных возможностей ERP -систем не только по причине того, что об этом написано достаточно много, сколько по причине того, что ERP-системы, по сути, не являются прямым инструментом планирования работ на предприятии. По прошествии десяти лет консультанты и пользователи наконец-то поверили в то, что ERP - это, прежде всего, корпоративная информационная система, система управления предприятием, своего рода кровеносная и нервная система промышленного организма, соединяющая островки логистики многочисленных органов, выполняющих определенные функции (документооборот, управление закупками, поставками, складскими запасами и пр.). О характере планирования работ, технологических операций на станки и другие единицы технологического оборудования в ERP-системах можно сказать одной фразой - планирование в большинстве систем ведется на основе старого стандарта MRPII без учета текущей загрузки данного оборудования и состояния обработки изделий. Т.е. по сути, любой детальный ERP-план будет практически невыполнимым. Любое планирование на уровне ERP ограничивается лишь формированием объемного месячного (декадного) плана. Корректировать такие планы оперативно не удается, вот почему их реализация предполагает строгую исполнительскую дисциплину во всех вовлеченных в производственную цепочку подразделениях предприятия. Т.е. можно говорить об организации производства, контролируемого ERP, как производства с определенным запасом «устойчивости» по отношению к возникающим отклонениям от составленного объемного плана. Вся тяжесть при этом ложится на исполнителей: «как хочешь, но плановое задание к рассчитанному сроку выполни!» И, что особенно важно, ERP, выдав задание всем подразделениям, при возникновении потребности в корректировке планов, не в состоянии с этим справиться, т.к. любой пересчет даст ту же картину общего задания - задания в объемах, но не в детальных сроках по изделиям и операциям, что требуется для управления на уровне цехов.

|

Планирование в APS

С точки зрения точного планирования работ на предприятиях интерес представляют системы классов APS (Advanced Planning & Scheduling Systems) и MES (Manufacturing Execution Systems).

APS -системы, появившиеся на рынке в середине 90-х годов, являются уже непосредственным инструментом планирования работ на предприятии. Несмотря на однозначное обозначение, многие авторы и даже разработчики трактуют это название по-разному: «оптимизированное производственное планирование», «усовершенствованное планирование», «улучшенное планирование», «расширенное планирование», «оптимизированное и синхронное планирование», «точное планирование», «оперативное планирование» и даже «аккуратное планирование»!

Согласитесь, толкований столь много, что возникает вопрос - в чем, собственно, дело? По сравнению с чем расширенное, усовершенствованное, насколько точное, с чем синхронное, что оптимизируется и насколько оперативное?

Расширенное и усовершенствованное.

В начале 90-х годов после первых опытов внедрения ERP, осмысления преимуществ и недостатков планирования по стандарту MRPII предприятия столкнулись с основной проблемой - достоверность планирования. Достоверность и точность во времени. Динамика рынка, веяния концепции JIT потребовали от предприятий более точных сроков поставок, полноценного участия в управлении цепочкой поставок. Несовершенство методов планирования с помощью MRPII потребовали пересмотра «ценностей» - что важно при планировании? Скорость, противоречащая ей точность, и для чего нужны эти показатели? Выяснилось, что без решения задачи управления поставками, без возможности прогнозирования точных дат выпуска продукции предприятие представляет собой вещь в себе. Поэтому основной целью для систем планирования нового поколения - APS являлось решение задач автоматизации управления цепочками поставок (SCM - Supply Chain Management), причем этот функционал APS, реализуемый за счет возможности планирования всех работ во времени с учетом загрузки мощностей, имеет двойное назначение - он реализуется как для предприятия, выступающего объектом всей цепочки на динамичном рынке товаров, так и для объектов самого предприятия - цехов, участков и подразделений. Таким образом, возможности планирования в APS расширены и усовершенствованы относительно стандарта MRPII.

|

Синхронность.

Понятие синхронности нужно понимать в APS, с одной стороны, как возможность планирования материалов, ресурсов и одновременно построение расписания с учетом реальной загрузки оборудования во времени. С другой стороны, синхронность выражается еще и в том, что расписания строятся для всех подразделений предприятия, с учетом сроков поставок партнеров и расписания для всех этих производственных структур являются всегда взаимоувязанными во времени, поскольку они получаются из общего расписания работы всего предприятия.

Оперативность.

Оперативность для APS - это возможность за кратчайшее время определить по тому или иному заказу срок его изготовления. Оперативность в плане диспетчерского контроля и оперативного пересчета расписаний к APS, как правило, никакого отношения не имеет, поскольку, если не меняются внешние ограничения (нарушение сроков поставок со стороны партнеров, другие непредвиденные задержки) и в портфель заказов каждые пять минут не вносится новое изделие, то пересчет расписаний ничего не даст. Учет же внутренних возмущений со стороны многочисленных подразделений (поломки оборудования, брак на операциях и т.п.) может привести у существенному утяжелению контура диспетчирования при существующей размерности задачи.

Точность и оптимизация.

Точность и оптимальность формируемых расписаний - прерогатива алгоритмов любой системы планирования.

По сравнению с алгоритмами MRPII, алгоритмы APS при составлении расписаний одновременно учитывают как потребности материалов, так и мощности предприятия с учетом их текущей и спланированной загрузки. В алгоритмах APS учитываются переналадки и некоторые другие параметры технологической среды, которые пессимисты почему-то называют «ограничениями».

В адрес алгоритмов APS встречается немало заслуженных эпитетов, но в ряде случаев в порыве восторга этим системам приписываются особенности, которые ставят в тупик даже специалистов. В частности, говорится, что в основе алгоритмов APS-систем лежат имитационные модели, нейросетевые модели, планирование на основе базы знаний, модные ныне эвристические методы типа генетических алгоритмов, моделирования отжига и даже линейное программирование (!).

На самом деле алгоритм построения расписаний в APS достаточно прост . Есть множество операций для всего множества выпускаемых изделий, множество станков и на каждые изделия есть ограничения - по срокам выпуска, по наличию материала и т.п. Ограничения разделяются на важные и не очень. Вначале, на первом проходе алгоритма составляется расписание с учетом выполнимости важных ограничений, например, отсутствие нарушение сроков поставок. Если расписание получено, то оно считается допустимым и принимается в качестве базового для дальнейшей «оптимизации» - на последующих проходах алгоритма проводится попытка учесть оставшиеся менее важные ограничения. На самом деле это не оптимизация. Это не что иное, как итерационный процесс получения допустимого расписания с учетом новых ограничений, вносимых на новой итерации, т.е. весьма несложная эвристика. В ряде случаев процесс планирования упрощают еще сильнее - сначала планируют одну деталь, потом другую, до тех пор, пока все множество деталей не будет спланировано. Оценка полученных расписаний относительно действительного оптимума при этом может быть достаточно низкой, но надо отметить, что если мы составляем расписание для нескольких тысяч единиц оборудования из сотен тысяч операций на месяц или полгода, то с этим фактом можно смириться. Особенно если учесть, что на последующем этапе за фактическую реализацию производственного расписания будут отвечать MES-системы. Таким образом, упростив алгоритм построения расписания, разработчики APS дали возможность в пределах существующих вычислительных мощностей получать допустимые расписания и более-менее точно прогнозировать сроки поставок. При этом APS-системы не ставят себе более сложных задач вроде минимизации в построенных расписаниях времен переналадок, транспортных операций, уменьшения количества задействованного оборудования и т.п., поскольку учет этих требований неминуемо приведет к утяжелению алгоритмов и невозможности за кратчайшее время получать расписания для больших размерностей. В связи с этим APS-системы имеют на своем вооружении крайне ограниченный состав критериев планирования. Надо отметить, что и эта существующая возможность получения хотя бы допустимых расписаний (в пределах получаса) не зря появилась в середине 90-х годов. Увеличение производительности вычислительных машин с одновременным снижением их стоимости, в очередной раз, явилось катализатором прогресса в области управления производством.

Другие особенности.

Хотя и говорится, что APS может перепланировать, но во-первых контур диспетчирования есть не у всех APS-систем, во-вторых, частота перепланирования в APS обусловлена частотой появления новых заказов (обратная связь в режиме реального времени для APS считается избыточной), в отличии от MES, которые делают эту операцию гораздо чаще (для задачи значительно меньшей размерности, корректируя планы лишь отдельных цехов), поскольку реагируют на любое изменение хода технологического процесса. Постоянные коррекции планов производства - это типичное явлений для производств мелкосерийного и единичного типов; их часто именуют в литературе «позаказными». Заметим, что для создания более точного контура обратной связи с «позаказным» производством поставщики APS-систем в некоторых случаях используют интеграцию с MES-системами.

Горизонт планирования в APS редко указывают однозначным - смена, неделя, месяц, до полугода. Но как бы ни гадали относительно «средней величины» горизонта планирования, для APS-систем он определяется предельно просто, - исходя из основной задачи, функционала системы, которым является управление цепочками поставок. Длительность горизонта планирования в APS-системах - это всегда разница во времени между моментами выдачи наиболее дальних заказов из всего портфеля заказов предприятия и текущей датой, поскольку при появлении нового заказа и соответствующем пересчете всего расписания, надо определить не только сроки его изготовления, но и возможность ненарушения сроков выполнения уже запущенных заказов.

Итак, именно эти новые возможности, обусловленные необходимостью управления цепочками поставок, явились причиной того, что темпы роста APS-систем стали значительно опережать темпы роста решений в сегменте ERP. Наряду с зарубежными системами (Berclain, Chesapeake Decision Sciences, CSC, Fygir, i2 Technologies, Manugistics, Numetrix, Optimax, Ortems, Preactor, Pritsker, Paragon Management Systems, ProMIRA, Red Pepper Software, Thru-Put Technologies и др.) в последние годы стали появляться и отечественные продукты (infor:APS, Adexa eGPS и др.). Опасения в том, что APS вырастут до новых ERP были, пожалуй, только у журналистов, поскольку изначально было ясно, что APS-системы не отвечают за финансы, закупки, документооборот и другие транзакционные функции ERP, но ведущие производители ERP-систем (People Soft, SAP, Oracle, SSA Global, JD Edwards, Marcam и др.) среагировали достаточно быстро и отметились в желании совместного использования своих решений с продуктами APS. Постепенно это сотрудничество переросло в естественную потребность интеграции на уровне ядра планирования ERP, которое может быть заменено APS-системой. В то же время APS может поставляться как отдельный продукт.

Планирование в MES

Говорят, что MES-системы появились более 30 лет назад. К сожалению, авторы статьи, общий стаж работы которых в области планирования и автоматизации производства составляет 45 лет, еще двадцать лет назад не встречали в литературе эту аббревиатуру. Как бы то ни было, с MES-системами все более-менее предельно ясно, кроме одного - их постоянно путают с APS-системами. Чтобы разобраться, что же такое на самом деле MES-системы, еще раз взглянем на регламентированный состав функций MES, число которых ровно одиннадцать (www.mesa.org , www.mesa.ru , www.mesforum.ru):

1. Контроль состояния и распределение ресурсов (RAS).

2. Оперативное/Детальное планирование (ODS).

3. Диспетчеризация производства (DPU).

4. Управление документами (DOC).

5. Сбор и хранение данных (DCA).

6. Управление персоналом (LM).

7. Управление качеством продукции (QM).

8. Управление производственными процессами (PM).

9. Управление техобслуживанием и ремонтом (MM).

10. Отслеживание истории продукта (PTG).

11. Анализ производительности (PA).

Как мы видим, в данном списке нет функции SCM, которая является главной в APS-системах. Несмотря на кажущееся, на первый взгляд, многообразие функций MES, надо понимать, что все эти функции имеют оперативный характер и регламентируют соответствующие требования не к предприятию в целом, а к той его единице (цеху, участку, подразделению), для которой ведется планирование работ. При этом надо также понимать, что такие функции, как управление документами, персоналом - это управление цеховыми документами (наряд-заказами, отчетными ведомостями и пр.) и персоналом цеха. Основными функциями MES-систем из перечисленных выше являются - оперативно-календарное планирование (детальное планирование) и диспетчеризация производственных процессов в цеху. Именно эти две функции определяют MES-систему как систему оперативного характера, нацеленную на формирование расписаний работы оборудования и оперативное управление производственными процессами в цеху.

MES-система получает объем работ, который либо представлен ERP на этапе объемно-календарного планирования, либо выдается APS-системой в виде допустимого для предприятия план-графика работы цеха, и в дальнейшем сама не только строит более точные расписания для оборудования, но и в оперативном режиме отслеживает их выполнение. В этом смысле цель MES-системы - не только выполнить заданный объем с указанными сроками выполнения тех или иных заказов, но выполнить как можно лучше с точки зрения экономических показателей цеха. Мы уже говорили, что APS-системы формируют некие исходные расписания работы первой степени приближения еще до начала реализации производственных планов. При этом ввиду большой размерности задачи, не учитываются многие технологические и организационные факторы. MES‑система уже на этапе выполнения, получая такой предварительный план, оптимизирует его по ряду критериев. При этом после оптимизации и построения нового план-графика работы цеха, очень часто, за счет уплотнения работы оборудования, отыскиваются дополнительные резервы, появляется возможность в рамках планируемого периода выполнить дополнительные заказы. Тем самым достигается эффект увеличения пропускной способности производственных структур.

|

В отличие от APS-систем, MES-системы оперируют меньшими размерностями назначения - до 200 станков и 10000 операций на горизонте планирования, который обычно составляет не более трех-десяти смен. Уменьшение размерности связано с тем, что в MES учитывается гораздо большее количество ограничений технологического характера. Еще одним отличием является то, что MES-системы обычно оперируют не одним или двумя критериями построения расписания, а зачастую несколькими десятками, что дает возможность диспетчеру цеха строить расписание с учетом различных производственных ситуаций. И только MES-системы оперируют так называемыми векторными, интегральными критериями построения расписаний, когда в один критерий собираются несколько частных критериев. При этом диспетчер, составляя расписание, может указать, что он хочет видеть в конкретном расписании - уменьшение календарной длительности выполнения всего задания, уменьшение длительности операций переналадок, высвобождение станков, имеющих небольшую загрузку и т.п. Оперативность составления и пересчета расписания является также прерогативой MES, поскольку пересчет может вестись с дискретой в одну минуту. Это не означает, конечно же, что каждую минуту рабочему будут выдаваться новые задания, но это означает, что все процессы в цеху контролируются в режиме real time и это позволяет заранее предвидеть все возможные нарушения расписаний и вовремя принимать соответствующие меры.

Алгоритмы MES-систем, хотя и базируются, в большинстве случаев, на эвристике, но, как правило, значительно сложнее и «умнее» алгоритмов APS. Вначале алгоритм MES находит допустимое решение с учетом всех ограничений и выбранного критерия (частного или интегрального). В дальнейшем, на этапе оптимизации, происходит поиск лучшего расписания. Конечно, полученное расписание также не является оптимальным в полном смысле слова, поскольку поиск оптимум в таких задачах всегда сопровождается со значительными временными затратами (MES-системы строят расписания за 0.1 - 5 минут на современной технике), но полученные при этом расписания, как правило, уже намного ближе к оптимуму, нежели расписания, построенные APS-системами.

В ряде случаев MES-системы могут составлять расписания не только для станков, но также для транспортных средств, бригад наладчиков и других обслуживающих устройств. Не по силу каким-либо другим системам такие особенности планирования, как формирование технологических сборов, планирование выпуска изделий с параллельным планированием изготовления требуемого комплекта оснастки (приспособлений, уникального инструмента).

Важным свойством MES-систем является выполнимость расписаний. Встроенные в планирующий контур ERP, APS-системы составляют производственные расписания только в случае внесения в портфель заказов новых изделий или работ, корректировать их в режиме реального времени крайне сложно, что приводит к серьезным проблемам использования APS-систем в мелкосерийном производстве. MES-системы в таких случаях работают более гибко и оперативно, пересчитывая и корректируя расписания при любых отклонениях производственных процессов, что повышает гибкость и динамичность производства. Если расписания APS-системы больше подходят для производств с крупносерийным характером выпуска продукции, где резких отклонений от производственной программы, как правило, не бывает (устойчивый характер производства), то MES-системы являются незаменимыми в мелкосерийном и позаказном производстве. При этом, если для APS-систем цех с большим объемом технологической и оперативной информации является в какой-то мере «черным ящиком», то MES-системы при выполнении заданий опираются на принцип расчета и коррекции производственных расписаний по фактическому состоянию производства. Эти системы достаточно чутко реагируют на отклонения во времени выполнения технологических операций, на непредвиденный выход из строя оборудования, на появление брака в процессе обработки изделий и другие возмущения внутреннего характера.

В отличие от систем классов ERP и APS, MES-системы являются предметно ориентированными - для машиностроения, деревообработки, полиграфии и пр. Поэтому они максимально полно отражают особенности технологии конкретных производственных процессов и зачастую включают в себя развитые средства поддержки технологической подготовки того или иного типа производства. Очень часто MES-системы имеют средства интеграции с системами САПР ТП/АСТПП. Характерно, что согласно западным данным внедрение MES на предприятии не только обеспечивает составление детальных производственных расписаний, но также положительно влияет на менеджмент качества и уровень обслуживания технологического оборудования.

|

| Reinoud Visser & Jan Snoeij, MES Product Survey 2003 |

На рынке существуют решения как для систем с дискретным характером выпуска продукции, так и для производств с непрерывным характером. Наиболее сложными с точки зрения точности планирования и выполнимости планов представляют системы первого вида, особенно с «позаказным» типом производства.

Рынок MES-систем развивается очень динамично (на ресурсе ассоциации MES - www.mesa.org читатель может найти упоминание более чем о пятидесяти MES-системах). Так же, как и в случае с APS-системами, ведущие производители ERP-систем заинтересованы в интеграции своих продуктов.

Строгая функциональность систем, «устойчивость» реализуемых производственных планов и расписаний

Могут ли MES полностью заменить APS?

Чтобы дать аргументированный ответ на данный вопрос заметим, что реализация синхронизированных детальных расписаний, составленных на уровне APS, сводится уже не просто к коррекции объемных ERP-планов, а к поддержанию их стабильного «устойчивого» исполнения: вся производственная система должна обладать запасом устойчивости по отношению к малым отклонениям, возникающим в отдельных цехах. Синхронизированные APS-расписания не должны корректироваться часто, особенно, если это не обусловлено внешними факторами (нарушением сроков поставок исходных материалов, появлением новых срочных заказов и т.п.). А чтобы каждое производственное подразделение предприятия могло бы самостоятельно "гасить" возникающие в нем отклонения, требуется уже применение MES.

В MES - наоборот, никакой априорной «устойчивости» составляемых производственных расписаний не предполагается, более того, их реализация носит заведомо «неустойчивый» характер (математики бы здесь сказали, что такое расписание является так называемым структурно неустойчивым объектом), ибо предполагает возможность оперативной коррекции в любой момент времени по требованию диспетчера. Приводя некую аналогию с средствами транспортировки сыпучих грузов, ERP+APS можно было бы сравнить с хорошим устойчивым грузовиком, а MES с командой велосипедистов, к багажнику которых прикрепили по мешку с перевозимым грузом.

Мы можем теперь перефразировать исходный вопрос о взаимозаменяемости MES и APS иначе: а как же, все-таки, лучше перевозить груз

На 100 велосипедах (здесь надо крутить педали - ведь велосипед неустойчив )

На одном устойчивом грузовике?

Не спешите, уважаемый читатель, с казалось бы, очевидным ответом,... вспомните, что устойчивые системы, вообще говоря, плохо управляемы. Надо всегда задавать себе вопрос: «А по какой дороге едем? А что будет, когда шоссе вдруг кончится и на пути движения встретится, к примеру, лесной массив?». Нетрудно предсказать, что в таком случае у велосипедистов существует хороший шанс довезти хотя бы часть груза до цели, ... а вот с устойчивым грузовиком, увы.

Конечно, в реальности не все так трагично. Если планирование ведется для небольших предприятий, насчитывающих не более 200 станков, то, в принципе, MES и APS можно было бы считать условно взаимозаменяемыми. Особенно, если речь идет о «позаказных» производствах. Расписания и сроки поставок при этом будут гораздо точнее, но в MES отсутствуют некоторые функции APS, например, планирование потребностей в материалах, поскольку MES являются исполнительными системами и их задача в другом - выполнить план работ, как можно лучше. APS - это уровень детального планирования для всего предприятия, а MES - уровень цеха, участка, подразделения.

Можно ли говорить, что MES = APS или что одна системы просто является частью другой (такие мнения, увы, нередко высказываются в периодике)? Ответ однозначно отрицательный: конечно, НЕТ ; - несмотря на внешнюю похожесть в своих функциональных возможностях, эти системы не совпадают по характеру реализации создаваемых ими производственных расписаний, как не совпадают по своей динамике системы устойчивые и неустойчивые. Те планировщики, что формируют жесткие директивные планы (ERP+APS) принято именовать Push Planning Systems - системы «выталкивающие план», а те, что оперативно корректируют планы в процессе их исполнения, называются Pull Planning Systems - системы «вытягивающие план». Задумаемся на минуту, может ли один человек сдвинуть с места груз, одновременно выталкивая и вытягивая его? Конечно, нет! Теперь становится ясно, почему справедливо утверждение: MES <> APS . Эти системы концептуально не совпадают и не являются частью друг друга, и осознавать это различие надо вполне отчетливо.

В последнее время, в погоне за маркетинговыми бонусами, многие разработчики, стали позиционировать свои продукты как APS или MES-решения. В ряде случаев это системы технологической подготовки производства, системы складской логистики и даже обычные базы данных. Думаем, что читатель, ознакомившись в данной статье с отличительными признаками APS и MES, без труда сможет разобраться, что за продукт ему предлагают, несмотря на маркетинговые ухищрения.

Итак, мы видим, что для предприятия, с точки зрения прогнозируемости и прозрачности плановых сроков выпуска продукции, оптимального производства, необходимы следующие механизмы планирования:

Планирование материалов и ресурсов согласно BOM (Bill of Material) по всей планируемой номенклатуре предприятия;

Управление цепочками поставок;

Детальное планирование и оперативный диспетчерский контроль выполнения расписаний работы оборудования;

Это возможно только в том случае, если мы используем все три системы - ERP, APS и MES вместе.

|

ERP, APS, MES - хотя и совершенно разные системы с разными функциональными возможностями, предназначенные для разных целей, но при этом они могут не только прекрасно уживаться, но и дополнять друг-друга в плане создания на предприятии мощной системы планирования, охватывающей все существующие задачи. В ряде случаев мы слышим со стороны максималистов призывы повысить функциональность APS или MES до уровня ERP. Можно ли это сделать? В принципе, можно. Собрать команду разработчиков и сказать им: «В наличии есть MES (или APS). Надо сделать из нее ERP!». Все это сделать можно. Как можно раскормить кота до размеров кавказской сторожевой. Но кто тогда будет ловить мышей и охранять дом? ...

«Оставайтесь с нами!»

В следующей части авторы расскажут читателю об особенностях планирования в MES-системах, о видах критериев планирования и о том, как их выбирать, о том, как ищется оптимальное решение в многокритериальной среде, о том, что такое приоритеты заданий и как их назначать и о том, как создаются MES-системы.

Литература

1. Производственный менеджмент. Под ред. С. Д. Ильенковой.-М.: ЮНИТИ-ДАНА, 2000. - 583с.

2. Тимковский В.Г. Дискретная математика в мире станков и деталей. - Наука, М.: 1002. - 144с.

3. Гаврилов Д.А. Управление производством на базе стандарта MRP II. - СПб.: Питер, - 2003. - 352с.

4. Бермудес Дж. Системы оптимизированного производственного планирования: новая причуда или прорыв в области управления производством и цепочками поставок? Производственный обзор. AMR Research.

© 2007

д.т.н., профессор, Московский государственный технологический университет "СТАНКИН", кафедра "Информационные технологии и вычислительные системы".

Загидуллин Равиль Рустэм-бекович © 2007

д.т.н., профессор, Уфимский государственный авиационный технический университет (УГАТУ), кафедра "Автоматизированных технологических систем".

Источник информации: Журнал «Станочный парк», №10, 2008.

В статье рассматривается огромный проект, в котором участвовало несколько компаний: создание и внедрение системы MES на заводе «Воронежсинтезкаучук», производящем синтетические каучуки и термоэластопласты (ТЭП). Показано, как MES-система позволяет улучшить бизнес-процессы на предприятии.

Журнал «ИСУП», г. Москва

MES-системы

Статьи о системах MES в нашем журнале появились несколько лет назад, но большого развития эта тема тогда не получила. В какой-то момент даже показалось, что сами системы MES плохо приживаются в нашей промышленности. Однако им тогда просто не пришло время. Сегодня мы расскажем об одном внедрении, благодаря которому удалось значительно повысить эффективность производственных процессов на одном из крупнейших российских предприятий по производству синтетического каучука.

Начнем с главного: что такое MES? Это своеобразное промежуточное звено между системами планирования производства (ERP) и системами управления самим технологическим процессом (АСУ ТП).

Технологический процесс на каждом предприятии уникален, и тем не менее сходство есть: на всех заводах давно уже правят бал АСУ ТП разнообразного типа, начиная с PLC и заканчивая мощными РСУ. В то же время, на любом предприятии существует уровень, в фокусе внимания которого находится заказчик – потребитель вырабатываемой продукции. Здесь планируются производство и логистика, прогнозируются продажи и контролируются затраты. Уже 15–20 лет назад для помощи в работе на этом уровне тоже использовались автоматизированные системы ERP (от англ. Enterprise Resource Planning – «планирование ресурсов предприятия»).

Между уровнями технологического процесса и планирования производства всегда циркулировало огромное количество бумажных отчетов, которые писали обходчики, операторы, инженеры, диспетчеры и другие сотрудники. Велись бумажные журналы, составлялись отчеты в Excel-таблицах, распечатывались режимные листы из АСУ ТП, все эти отчеты бесконечно дублировались и кочевали из кабинета в кабинет. Отдельной сложной работой, отнимающей много времени, являлось сведение материальных балансов. Однако постепенно, позже, чем на других уровнях, и здесь начала происходить автоматизация «бумажного» ручного труда. Стали появляться программы-приложения, написанные для анализа и обработки данных, связанных с технологическими процессами. Они получили общее название MES.

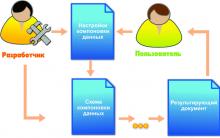

Сегодня MES (от англ. Manufacturing Execution System – «система управления производственными процессами») уже не отдельные приложения, а комплексная система, объединяющая производство (рис. 1). С помощью MES пользователи могут получать информацию обо всех производственных операциях, которые ведутся на предприятии. Происходит это в режиме времени, максимально приближенном к реальному. А это позволяет сделать производство прозрачным и принимать управленческие решения с большой скоростью и мобильностью.

Рис. 1.

Модули MES

Особенно востребованы системы MES на предприятиях с многоуровневыми технологическими процессами, которые зависят от множества факторов: температурного режима, давления, энергопотребления и др.

Именно таким и является воронежское предприятие группы СИБУР «Воронежсинтезкаучук». Поэтому в 2012 году в целях повышения эффективности производственных процессов на производственной площадке в Воронеже стартовал масштабный проект по внедрению системы MES.

Чтобы представить себе масштаб производства на заводе в Воронеже, сделаем небольшое отступление. Как известно, в нефти содержится попутный газ (ПНГ), который отделяется от нее во время переработки. На протяжении многих лет этот газ просто сжигали, однако есть у ПНГ и другое, куда более эффективное, применение: производство полимеров, окружающих нас изо дня в день. Всё – от пластиковых окон до медицинских инструментов, от бутылок с минералкой до автомобильных запчастей – является продуктом многоступенчатой переработки попутного нефтяного газа.

Ключевым сырьем для производства синтетического каучука является бутадиен, который, в свою очередь, также производится из ПНГ. На воронежскую площадку СИБУРа бутадиен поступает из Тольятти, а также из Тобольска, с предприятий «Тольяттикаучук» и «Тобольск-Нефтехим» соответственно.

Уже в Воронеже с помощью многочисленных технологических операций бутадиен подвергают обработке, получая на выходе не только синтетический каучук, но и термоэластопласты (ТЭП) – материалы, сочетающие в себе достоинства пластмассы и резины. Основным сегментом применения первого является автомобильный сектор, вторых – строительство.

Внедренная на воронежской промышленной площадке СИБУРа система MES позволяет отслеживать весь технологический процесс, начиная от стадии приемки сырья до отгрузки готовой продукции на склад.

Программная платформа GE Proficy

Для построения MES требовалась программная платформа. Выбор пал на продукт компании General Electric.

GE, огромная корпорация, которую когда-то, 138 лет назад, основал сам Томас Эдиссон, всю свою историю была известна как производитель электрооборудования: компрессоров, турбин, подстанций, холодильников, медицинских установок и огромного числа другого «железа». Однако в последние годы у компании изменились амбиции: теперь она самым активным образом занимается разработкой программного обеспечения: корпорация твердо намерена войти в топ‑10 ведущих мировых разработчиков софтверных решений.

Одним из этих решений является программный продукт Proficy, который с успехом используется для построения MES-систем во всем мире.

Учитывая специфику внедрения на «Воронежсинтезкаучке», GE предстояло определить, что именно нужно заказчику для построения шаблонного решения. Используя собственную методологию, с помощью программы Enterprise Architect специалисты компании GE перевели требования заказчика в цифровой вид и создали сценарии их использования. Эта методология позволила избежать любых разночтений между специалистами со стороны СИБУРа и разработчиками программного продукта. Так был создан шаблон MES-системы, в котором были учтены все пожелания заказчика.

Предприятие «Воронежсинтезкаучук»

Кратко познакомим читателя с первым предприятием группы, на котором предстояло внедрить MES-систему. «Воронежсинтезкаучук» производит синтетические каучуки с 1932 года. До 1992 года в качестве сырья для производства каучука использовался этиловый спирт, но позже завод перешел на технологию, в основе которой лежит переработка поступающего на предприятие бутадиена. Бесперебойные поставки сырья с других предприятий группы СИБУР позволяют воронежской площадке выстраивать долгосрочные отношения с клиентами. Важность этого фактора сложно переоценить: немалая доля предприятий по производству синтетических каучуков в стране была закрыта именно по причине нехватки сырья.

Как уже упоминалось выше, на заводе производят не только синтетический каучук (использующийся главным образом для изготовления шин), но и термоэластопласты – ТЭП, вещества, совмещающие в себе свойства пластмассы и резины. Поэтому клиентский портфель завода включает в себя как производителей автомобильных шин (Michelin, Bridgestone, Pirelli, Yokohama и др.), так и компании, поставляющие продукцию для строительной отрасли.

На отдельном производстве «ТЭП‑50» изготавливается сырье для мягкой кровли, герметиков, клеев. Также продукция установки «ТЭП‑50» нашла широкое применение в автодорожном строительстве. Полимерно-битумные вяжущие, получаемые из термоэластопластов, позволяют существенно повысить износостойкость верхнего слоя дорожного покрытия и в целом продлить срок эксплуатации дорожного фонда. Отметим, что воронежская площадка СИБУРа является единственным в России производителем ТЭП. Более 80 % термоэластопластов, потребляемых внутри страны, производится в Воронеже.

«ИндаСофт» – интеграция системы

В 2012 году для внедрения MES-системы на воронежском заводе пригласили российскую компанию-интегратора «ИндаСофт». Во-первых, потому что основное направление ее деятельности – внедрение MES «под ключ». А во‑вторых, потому что специалистами «ИндаСофт» для этой задачи разработаны программные продукты, соответствующие российским реалиям и законодательству, включенные в Реестр российского ПО:

- система сведения материального баланса (I-DRMS);

- система учета энергоресурсов (I-EMS);

- система диспетчерского управления (I-DS/P).

Компанией «ИндаСофт» было выполнено свыше 100 проектов на разных предприятиях, однако со спецификой каучукового производства довелось столкнуться впервые. Дело в том, что в этом производстве очень сложный учет: в синтетические каучуки входит огромное число компонентов, а кроме того, в производстве участвуют 19 энергоресурсов.

Рис. 2.

Интеграция MES с SAP

Вот почему заказчик поставил перед интегратором задачу: не просто внедрить систему MES, но и совместить ее с системой SAP, автоматизирующей работу бухгалтеров, финансовой, кадровой и других служб. Эта система внедрялась на заводе «Воронежсинтезкаучук» параллельно. С помощью интеграции MES и SAP предстояло решать задачи, связанные со сравнением плана и факта производства, передачей технических заказов, результатами испытаний, проблемой остатков, согласованием выработки потребления материалов и ресурсов.

Для задач по интеграции MES с другими системами, внедренными на заводе (SAP и LIMS), был выбраны программные продукты GE Digital. Однако с самого начала была осуществлена интеграция MES с АСУ ТП – реализован модуль диспетчеризации.

Рис. 3.

Мнемосхема в диспетчерской, отражающая технологические процессы, протекающие на предприятии

Уже в 2014 году диспетчер предприятия видел все производство на мониторе (рис. 3): какие линии функционируют и какие стоят, насколько эффективно идет работа. Раньше диспетчер узнавал эту информацию по телефону: ему звонили операторы и другие сотрудники, обслуживающие АСУ ТП, и отчитывались о том, что происходит. Таким образом, информация диспетчера зависела от сотрудников, приходилось всю ее фиксировать в бумажных журналах, а принятие решений отнимало много времени. Теперь информация поступает в режиме, максимально приближенном к реальному времени, непосредственно с датчиков АСУ ТП. И звонки теперь идут в обратном режиме: диспетчер звонит оператору и указывает, что у него недостаточно эффективно работает линия или наблюдается какая-то неисправность. Решения принимаются очень быстро. Кроме того, полностью отпала необходимость заполнять бумажные журналы, что освобождает от ненужного труда и исключает человеческую ошибку, ведь вся информация о технологическом процессе поступает в MES автоматически.

Здесь следует указать отдельно, что связь между АСУ ТП и системой MES односторонняя. В MES-систему поступает информация о протекании технологических процессов из разных АСУ ТП завода, но обратно через сеть никакая информация и никакие управляющие сигналы в АСУ ТП поступить не могут. Обратная связь осуществляется только через людей: например, по тому же телефону. Это важно в первую очередь из соображений безопасности.

Рис. 4. В операторной установки «ТЭП‑50»: на стене – видеоинформация из цеха; на мониторе оператора – мнемосхема рабочего процесса

Однако самая «горячая пора» в работе над внедрением MES наступила во второй половине 2014 года. К лету были написаны все необходимые приложения, подготовлено все необходимое оборудование. До нового года оставалось шесть месяцев. За эти полгода необходимо было внедрить систему, потому что с 1 января наступает новый финансовый год и MES должна была вступить в работу параллельно с SAP. Это рекордное по скорости внедрение было выполнено в срок.

Как это работает

Проект по внедрению MES на воронежской площадке СИБУРа действительно уникален, поскольку именно здесь впервые в России удалось интегрировать две системы – MES и SAP. Благодаря интеграции появилась возможность максимально оперативно сводить материальный баланс завода. Данные об остатках готовой продукции на складе обновляются в MES и транслируются в SAP ежедневно.

Поясним на наглядном примере: как только кладовщику приходит часть партии каучука, он фиксирует это событие в компьютере. Информация сразу вносится в систему и отправляется в SAP, где ее тоже видят.

Также эта партия отправляется в лабораторию на контроль качества. У синтетических каучуков может быть многообразный состав. Разным клиентам нужен разный каучук. Качество партии фиксируется сотрудниками в лабораторной системе LIMS, оттуда эта информация попадает в MES, которая сортирует готовую продукцию под конкретного заказчика. Ежемесячно происходит большое количество сортировок, поэтому ясно, что автоматизация значительно облегчила, ускорила и оптимизировала рабочий процесс. Кроме того, теперь можно оперативно отгружать продукцию клиенту, не храня ее на складе.

На основе всех полученных данных раз в сутки проводится сведение материального баланса, а также сведение экономического баланса – исключительная ситуация для нашей промышленности, где сведение балансов бывает раз в месяц и требует очень больших трудозатрат. Сегодня сведение балансов на «Воронежсинтезкаучуке» стало очень удобной функцией, которая необходима компании.

Такое же сведение баланса происходит по каждому энергоресурсу.

И все эти данные (подчеркнем – достоверные данные!) в режиме реального времени могут видеть все сотрудники предприятия разного уровня: инженеры, диспетчеры, начальники подразделений, генеральный директор и др.

Отметим ключевые бизнес-результаты внедрения MES и интеграции SAP/MES:

- получение в SAP (через MES) первичных данных с приборов учета с аудируемым изменением;

- прозрачный алгоритм формирования агрегированных и согласованных показателей работы завода по измеренным данным;

- доступ к первичным измерениям АСУ ТП на всех уровнях управления производством, контроль качества данных АСУ ТП;

- единый достоверный набор данных для формирования оперативной отчетности, все службы предприятия получают данные из единого источника;

- единый источник данных по качеству, автоматическая передача данных в MES и SAP ERP для паспортизации;

- оперативный контроль параметров безопасного и эффективного ведения технологических режимов из любого места.

Функции исполнительных систем производства (MES)

MES (Manufacturing Execution System) – исполнительная система производства. Системы такого класса решают задачи синхронизации, координации, анализа и оптимизации выпуска продукции в рамках какого-либо производства.

Существует несколько формулировок определения MES систем:

1 MES – это информационная и коммуникационная система производственной среды предприятия.

2 MES – автоматизированная система управления и оптимизации производственной деятельности, которая в режиме реального времени инициирует, отслеживает, оптимизирует и документирует производственные процессы от начала выполнения заказа до выпуска готовой продукции.

3 MES – интегрированная информационно-вычислительная система, объединяющая инструменты и методы управления производством в реальном времени .

Отличия MES систем от ERP заключаются в следующем: ERP-системы ориентированы на планирование выполнения заказов, то есть отвечают на вопрос: когда и сколько продукции должно быть произведено? MES системы фокусируются на вопросе: как в действительности продукция производится? Они оперируют более точной информацией о производственных процессах.

MES системы, оперируя исключительно производственной информацией, позволяют корректировать производственное расписание в течение рабочей смены столько раз, сколько это необходимо . За счет быстрой реакции на происходящие события и применения математических методов компенсации отклонений от производственного расписания, MES системы позволяют оптимизировать производство и сделать его более рентабельным. Структура такой организации производства показана на рисунке 1.5.

MES системы реализуют связь в реальном времени производственных процессов с бизнес процессами предприятия и улучшают финансовые показатели предприятия, включая повышение отдачи основных фондов, ускорение оборота денежных средств, снижение себестоимости, своевременность поставок, повышение размера прибыли и производительности.

Таким образом, MES – это связующее звено между ориентированными на финансово-хозяйственные операции ERP-системами и оперативной производственной деятельностью предприятия на уровне цеха, участка или производственной линии.

Рисунок 1.5 – Структурная схема организации производства с MES-системой

Функции, выполняемые MES-системами, могут быть интегрированы с другими системами управления предприятием (рис. 1.6) :

ERP – планирования ресурсов предприятия;

SCM (Supply Chain Management) – управление цепочками поставок;

SCADA – автоматизация технологических процессов;

CAD (Computer-Aided Design) – автоматизированное проектирование изделий;

CAPP (Computer-Aided Process Planning) – автоматизированная разработка маршрутной технологии;

ABC (Activity Based Costing) – функционально-стоимостной анализ производственной деятельности;

EAM (Enterprise Asset Management) – управление основными фондами предприятия;

CRM (Customer Relationship Management) – управление взаимоотношениями с клиентами.

Рисунок 1.6 – MES, как ядро интеграции систем

Используя данные уровней планирования и контроля, MES системы управляют текущей производственной деятельностью в соответствии с поступающими заказами, требованиями конструкторской и технологической документации, актуальным состоянием оборудования, преследуя при этом цели максимальной эффективности и минимальной стоимости выполнения производственных процессов.

Международная ассоциация производителей систем управления производством (MESA) определила 11 типовых функций MES-систем :

· контроль состояния и распределение ресурсов (RAS) – управление ресурсами производства: технологическим оборудованием, материалами, персоналом, документацией, инструментами, методиками работ;

· оперативное / детальное планирование (ODS) – расчет производственных расписаний, основанный на приоритетах, атрибутах, характеристиках и способах, связанных со спецификой изделий и технологией производства;

· диспетчеризация производства (DPU) – управление потоком изготавливаемых деталей по операциям, заказам, партиям, сериям, посредством рабочих нарядов;

· управление документами (DOC) – контроль содержания и прохождения документов, сопровождающих изготовление продукции, ведение плановой и отчетной цеховой документации;

· сбор и хранение данных (DCA) – взаимодействие информационных подсистем в целях получения, накопления и передачи технологических и управляющих данных, циркулирующих в производственной среде предприятия;

· управление персоналом (LM) – обеспечение возможности управления персоналом в ежеминутном режиме;

· управление качеством продукции (QM) – анализ данных измерений качества продукции в режиме реального времени на основе информации поступающей с производственного уровня, обеспечение должного контроля качества, выявление критических точек и проблем, требующих особого внимания;

· управление производственными процессами (PM) – мониторинг производственных процессов, автоматическая корректировка либо диалоговая поддержка решений оператора;

· управление техобслуживанием и ремонтом (MM) – управление техническим обслуживанием, плановым и оперативным ремонтом оборудования и инструментов для обеспечения их эксплуатационной готовности;

· отслеживание истории продукта (PTG) – визуализация информации о месте и времени выполнения работ по каждому изделию. Информация может включать отчеты: об исполнителях, технологических маршрутах, комплектующих, материалах, партионных и серийных номерах, произведенных переделках, текущих условиях производства и т. п.;

· анализ производительности (PA) – предоставление подробных отчетов о реальных результатах производственных операций, а также сравнение плановых и фактических показателей.

В настоящее время на рынке существует много различных программных продуктов. Их различие может быть связано с критериями составления производственного расписания. Нередко эти критерии скрываются. Поэтому принятие той или иной системы должно осуществляться с определенной осторожностью.

1.5 Функции систем управления технологического уровня (SCADA и PLC)

К функциям систем SCADA относятся:

· сбор первичной информации от датчиков;

· хранение, обработка и визуализация данных;

· регистрация аварийных сигналов, выдача сообщений о неисправностях и аварийных ситуациях;

· связь с корпоративной информационной сетью;

· формирование отчетов.

SCADA-системы состоят из терминальных компонентов, диспетчерских пунктов и каналов связи. Они различаются типами поддерживаемых контроллеров и способами связи с ними, операционной средой, типами алармов, числом трендов (характеристик состояний контролируемого процесса), особенностями человеко-машинного интерфейса (HMI) и др. Алармы фиксируются при выходе значений контролируемых параметров или скоростей их изменения за границы допустимых диапазонов.

В SCADA-системах используются операционные системы реального времени. К этим системам предъявляется ряд специфических требований. Основными требованиями являются: высокая скорость реакции на запросы внешних устройств, устойчивость систем, то есть способность работы без зависаний, а также экономное использование имеющихся в наличии системных ресурсов.

К операционным системам реального времени относятся:

· многозадачная, многопользовательская, UNIX-совместимая система LynxOS;

· популярная ОС для встраиваемых приложений OS-9 (Unix-подобная RTOS от Microware для процессора Motorola 6809);

· модульная и легко модифицируемая система QNX;

· ОС Windows NT, дополненная, например, средой RTX компании VenturCom;

· система планирования и управления задачами VxWorks, которая вместе с инструментальной системой Tornado является кросс-системой для разработки прикладного ПО.

Современные SCADA-системы не ограничивают выбор аппаратуры нижнего уровня – RTU, так как предоставляют большой набор драйверов или серверов ввода/вывода и имеют хорошо развитые средства для создания собственных драйверов новых устройств нижнего уровня. Драйверы разрабатываются на основе стандартных языков программирования. Так, в системе TRACE MODE спецификации доступа к ядру системы поставляются фирмой-разработчиком в штатном комплекте. Для SCADA FactoryLink, InTouch при создании драйверов необходимы специальные пакеты.

Для подсоединения драйверов ввода/вывода к SCADA-системе используются два механизма: стандартный динамический обмен данными (Dynamic Data Exchange – DDE) и обмен по внутреннему фирменному протоколу. Из-за низкой производительности механизма DDE компания Microsoft предложила использовать технологию OLE (Object Linking and Embedding – включение и встраивание объектов). Механизм OLE поддерживается в SCADA-системах RSView, FIX, InTouch, Factory Link и др. На базе OLE появился новый стандарт OPC (OLE for Process Control), ориентированный на рынок промышленной автоматизации. Новый стандарт позволяет объединить на уровне объектов различные системы автоматизации и устранить необходимость использования специализированного оборудования и оригинальных драйверов.

С точки зрения SCADA-систем, применение OPC-серверов означает введение стандартов обмена данными с технологическими устройствами. На рынке появились инструментальные пакеты для написания OPC-компонентов, например, OPC-Toolkits фирмы Factory Soft Inc., включающий OPC Server Toolkit, OPC Client Toolkit [см., например, «SCADA-системы, или муки выбора». Надежда Куцевич, а также ЗАО РТСофт (URL: www.rtsoft.ru)].

В настоящее время получили распространение десятки систем SCADA. В Украине широко внедряются следующие системы SCADA:

1 Система Citect австралийской компании Ci Technology, работающая в среде Windows (http://www.promsat.com/page/11/). Это масштабируемая клиент-серверная система со встроенным резервированием, обеспечивающим повышение надежности. Citect состоит из пяти подсистем – ввода-вывода, визуализации, оповещения (алармов), трендов и отчетов. Подсистемы могут быть распределены по разным узлам сети. В Citect используется оригинальный язык программирования Cicode.

2 TRACE MODE – это одна из самых покупаемых в России SCADA-систем, предназначенная для разработки крупных распределенных АСУТП широкого назначения (http://www.tracemode.ua/). TRACE MODE состоит из инструментальной системы и исполнительных (run-time) модулей. При помощи инструментальной системы осуществляется разработка АСУ, а исполнительные модули служат для запуска в реальном времени проектов, разработанных в инструментальной системе TRACE MODE.

3 WinCC – система фирмы SIEMENS (http://www.siemens.com.ua/). На основе WinCC могут создаваться как простейшие системы человеко-машинного интерфейса с одной станцией оператора, так и мощные многопользовательские системы, включающие в свой состав десятки станций. WinCC поддерживает стандартные интерфейсы OLE, ODBC, OLE и SQL, что обеспечивает её открытость и использование в сочетании с любым другим программным обеспечением.

1.6 Основные направления в обеспечении интеграции систем автоматизации

В автоматизированных системах управления технологическими процессами (АСУТП), часто называемых системами промышленной автоматизации, можно выделить два иерархических уровня.

На верхнем (диспетчерском) уровне АСУТП осуществляются сбор и обработка данных о состоянии оборудования и протекании производственных процессов для принятия решений по загрузке станков и выполнению технологических маршрутов. Эти функции возложены на систему диспетчерского управления и сбора данных SCADA (Supervisory Control and Data Acquisition). Кроме диспетчерских функций, система SCADA выполняет роль инструментальной системы разработки ПО для промышленных систем компьютерной автоматизации.

На нижнем уровне управления технологическим оборудованием (на уровне контроллеров) в АСУТП выполняются запуск, тестирование, сигнализация о неисправностях, а также выработка управляющих воздействий для рабочих технологического оборудования. Для этого в составе технологического оборудования используются системы управления на базе программируемых контроллеров и промышленных компьютеров. Поэтому системы промышленной автоматизации часто называют встроенными системами ECS (Embedded Computing System).

Техническое обеспечение АСУТП распределено по участкам и связано друг с другом с помощью промышленных (полевых) шин, как показано на рисунке 1.7.

Рисунок 1.7 – Архитектура АСУТП

На верхнем уровне иерархии шин осуществляется связь компьютеров системы SCADA и серверов баз данных. Здесь используются технологии локальных вычислительных сетей Industrial Ethernet.

Для связи компьютеров с высокоскоростными периферийными устройствами служат шины Infiniband (межсерверные соединения), Fiber Channel (в последнее время заменяется более дешевым соединением на базе Gigabit Ethernet).

Для подключения периферийных устройств без собственного источника питания применяется USB, а для подключения аудио и видео мультимедийных устройств – FireWire 1394. Связь с низкоскоростными устройствами осуществляют через интерфейсы RS-232, RS-422 (симплексная передача с соединением «точка-точка»), а также RS-485 (полудуплексная многоточечная передача данных).

На уровне контроллеров обычно применяют промышленные сети Fieldbus (дословный перевод – полевая шина). Соединение модулей контроллеров, датчиков, измерительного и другого оборудования в пределах одного функционального узла (например, соединение слотов в крейте или стойке) выполняется посредством магистрально-модульных параллельных шин, таких как VME-bus, Compact PCI, а также последовательных шин типа Infiniband или Compact PCI Express.

Для создания единой информационной системы необходимо решить две задачи.

1 Применить горизонтальную интеграцию информационного взаимодействия между существующими автономными подсистемами. Для этого необходимо:

· на технологическом уровне объединить контроллерное оборудование промышленными шинами, обеспечить взаимодействие SCADA-приложений, которые уже имеют данные контроллерного уровня, с использованием механизмов COM (DCOM), DDE (NetDDE);

· осуществить взаимодействие стандартных программ на базе OLEAutomation-объектов, SQL-запросов, DDE-протокола;

· применить для модификации текущих записей в таблицах баз данных (добавление, удаление) язык SQL-запросов (драйверы ODBC, OLE DB).

Примечание.

Данные, которые поступают с технологического уровня, отличаются тем, что быстро изменяются во времени по сравнению

с бизнес-параметрами. Поэтому их объем, получаемый в единицу времени, огромен. Из этого следует, что подсистема, интегрирующая технологические данные, должна обеспечивать скоростной сбор данных, сжатие данных при сохранении, а также поддержку каналов обмена по вышеуказанным протоколам. Причём интегрирующие подсистемы должны не только поддерживать обмен с технологическим уровнем, но и обеспечивать передачу технологических данных на уровень ERP-систем.

2 Применить вертикальную интеграцию

. В общем случае целью вертикальной интеграции является передача технологических данных

на уровень бизнес-приложений.

Для создания вертикальной интеграции необходимо:

· обеспечить хранение оперативных данных реального времени (realtime-данные) в объеме, оптимальном для конкретного предприятия;

· сформировать данные, отражающие динамику и последовательность технологического процесса производства продукта от сырья до товара (product-данные). Программное обеспечение, ориентированное на решение таких задач, относится к классу MES (Manufacturing Executive Systems), или систем управления производством. В качестве входных данных в MES-системы поступают параметры сырья, выходными параметрами является полная характеристика (например, технологический паспорт) полученного товара;

· сформировать данные, отражающие структуру и состояние фондов (активов) предприятия (maintenance-данные). Программное обеспечение, ориентированное на отслеживание и сопровождение основных фондов, относится к классу EAM -cистем (Enterprise Assets Management).

Следует заметить, что realtime-данные часто являются основой формирования количественных значений product- и maintenance-данных (данные производства и обслуживания).

2 ОСОБЕННОСТИ СОВРЕМЕННЫХ ПРОГРАММИРУЕМЫХ ЛОГИЧЕСКИХ КОНТРОЛЛЕРОВ (ПЛК)

Значение слова неудачный

Обзор Samsung Galaxy A7 (2017): не боится воды и экономии Стоит ли покупать samsung a7

Делаем бэкап прошивки на андроиде

Как настроить файл подкачки?

Установка режима совместимости в Windows